สถานภาพการผลิตพลังงานไฟฟ้าในโรงงานอุตสาหกรรมน้ำตาล

สถานภาพการผลิตพลังงานไฟฟ้าในโรงงานอุตสาหกรรมน้ำตาล

โดย นิตยากานต์ กันต์รพีเกสร

1. บทนำ

อ้อยเป็นพืชเศรษฐกิจชนิดเดียวที่ผู้ปลูกต้องจดทะเบียนชาวไร่ตามพระราชบัญญัติอ้อยและน้ำตาลทราย พ.ศ. 2527 และชาวไร่อ้อยที่จะจดทะเบียนได้ต้องมีพื้นที่ปลูกอ้อยอยู่ในเขตประกาศส่งเสริมการปลูกอ้อย ดังนั้นอุตสาหกรรมอ้อยและน้ำตาลของประเทศไทยจึงเป็นอุตสาหกรรมที่มีการควบคุมและกำหนดราคา ทั้งราคาอ้อยและราคาน้ำตาลทรายมาตั้งแต่ปี 2527 โดย กองทุนอ้อยและน้ำตาลทราย ซึ่งจัดตั้งขึ้นตามมาตรา 23 แห่งพระราชบัญญัติอ้อยและน้ำตาลทราย พ.ศ. 2527 มีผลบังคับใช้เมื่อวันที่ 9 สิงหาคม 2527 โดยมติคณะรัฐมนตรี [1]

อุตสาหกรรมน้ำตาลเป็นอุตสาหกรรมสินค้าการเกษตรแปรรูปเบื้องต้นที่ได้รับการปกป้องและอุดหนุนมากที่สุด ด้วยประเทศส่วนใหญ่เห็นว่าน้ำตาลเป็นสินค้าที่จำเป็นต่อการดำรงชีวิต เป็นปัจจัยความมั่นคงทางด้านอาหาร เป็นหนึ่งในปัจจัยสี่ที่สำคัญต่อการดำรงชีพ จากลักษณะเฉพาะของอุตสาหกรรมอ้อยและน้ำตาลนี้ ส่งผลให้ในการผลิตน้ำตาลทรายในแต่ละปีจึงมีรายงานพื้นที่ปลูกอ้อยและปริมาณผลผลิตอ้อยเพื่อส่งโรงงาน การผลิต การพยากรณ์พื้นที่เพาะปลูกอ้อยและผลผลิตน้ำตาลทรายในแต่ละปี ในปริมาณที่ค่อนข้างแม่นยำและชัดเจน อีกทั้งในการผลิตน้ำตาลทรายจำเป็นต้องอาศัยโรงงานน้ำตาล ซึ่งเป็นโรงงานอุสาหกรรมที่ต้องมีการลงทุนสูงและมีความต้องการใช้พลังงานเพื่อการผลิตโดยเฉพาะพลังงานความร้อนอย่างมหาศาล ตั้งแต่กระบวนการหีบน้ำอ้อยจากต้นอ้อย การทำใสน้ำอ้อย การต้มน้ำอ้อย การเคี่ยวน้ำเชื่อม ตลอดจนกระบวนการตกผลึกจนได้น้ำตาลทราย แม้ว่าโรงงานน้ำตาลจะมีความต้องการใช้พลังงานความร้อนอย่างมหาศาล โรงงานน้ำตาลก็มีข้อได้เปรียบตรงที่หลังจากกระบวนการหีบน้ำอ้อย จะมี ชานอ้อย เกิดขึ้นอย่างมหาศาลเช่นกัน ชานอ้อย (Bagasse) เป็นผลพลอยได้ที่เหลือจากกระบวนการหีบอ้อยที่ได้สกัดเอาน้ำอ้อยออกไป ชานอ้อยที่เหลือนี้จะมีปริมาณน้ำตาลติดอยู่น้อยมาก ส่วนใหญ่จะเหลือเป็นเส้นใยอ้อย (Fiber) กับน้ำที่อยู่ในรูปของความชื้นและของแข็งที่ละลายน้ำได้เล็กน้อย ปริมาณชานอ้อยที่ได้เกิดขึ้นจากการหีบอ้อยคิดเป็นร้อยละโดยประมาณเฉลี่ยที่ 29 ของปริมาณอ้อยที่เข้าหีบ [2] มีความชื้นร้อยละโดยประมาณอยู่ระหว่าง 48-53 มีความหนาแน่นค่อนข้างต่ำ ประมาณ 160 กิโลกรัมต่อลูกบาศก์เมตร มีคุณสมบัติติดไฟง่าย [3] ชานอ้อยประกอบด้วยธาตุหลักคือ คาร์บอน (C) ไฮโดรเจน (H) ออกซิเจน (O) และไนโตรเจน (N) มีค่าความร้อนต่ำของเชื้อเพลิง (Low Heating Value) ที่ 7.53 MJ/kg (ที่มา: สำนักกำกับและอนุรักษ์พลังงาน กรมพัฒนาและส่งเสริมพลังงาน) ชานอ้อยที่เกิดขึ้นมีคุณสมบัติที่เหมาะสมสามารถนำไปใช้เป็นเชื้อเพลิงของเตาหม้อน้ำ (Boiler) ใช้ผลิตไอน้ำสำหรับเป็นแหล่งพลังงานความร้อนในกระบวนการผลิตน้ำตาล ไอน้ำที่ผลิตได้จะถูกนำไปใช้ในกระบวนการผลิตน้ำตาลโดยผ่านเครื่องแลกเปลี่ยนความร้อน และนอกจากนี้ไอน้ำที่ผลิตได้สามารถนำไปผลิตกระแสไฟฟ้าใช้ในโรงงานด้วยการนำไปขับกังหันไอน้ำ (Turbine) เพื่อผลิตไฟฟ้าด้วยเครื่องกำเนิดไฟฟ้าบางโรงงานสามารถผลิตกระแสไฟฟ้าได้เหลือใช้และสามารถจำหน่ายให้กับการไฟฟ้า (มีข้อมูลระบุว่า ในกระบวนการผลิตน้ำตาล อ้อยสดจำนวน 1 ตัน เมื่อผ่านกระบวนการแปรรูปต่าง ๆ จะใช้พลังงานทั้งสิ้นโดยประมาณ25-30 กิโลวัตต์ต่อชั่วโมง ใช้ไอน้ำ 0.4 ตัน เพื่อให้ได้น้ำตาล ที่เหลือจะเป็นชานอ้อย เป็นวัสดุเหลือจากกระบวนการผลิตประมาณ 290 กิโลกรัม ที่มีค่าเทียบเท่ากับพลังงานไฟฟ้าได้ถึง 100 กิโลวัตต์ต่อชั่วโมง [2])

โรงงานผลิตน้ำตาลเป็นโรงงานอุตสาหกรรมที่ทำงานตามฤดูของการปลูกอ้อย โดยในปัจจุบันโรงงานผลิตน้ำตาลจะแบ่งช่วงการทำงานเป็น 3 ฤดู ได้แก่ ฤดูเปิดหีบอ้อย มีระยะเวลายาวนานประมาณ 4-5 เดือน ตั้งแต่เดือนพฤศจิกายนถึงเดือนเมษายนของทุกปี เป็นช่วงเวลาแปรสภาพอ้อยให้เป็นน้ำตาล ฤดูที่ 2 คือ ฤดูละลายมีระยะเวลายาวนานประมาณ 3-4 เดือน ตั้งแต่เดือนพฤษภาคมถึงเดือนสิงหาคมของทุกปี เป็นช่วงที่มีกิจกรรมหลักคือ การผลิตน้ำตาลทรายจากน้ำตาลทรายดิบ ไม่มีการหีบอ้อยในฤดูนี้ และในช่วงเดือนที่เหลือก่อนการเปิดหีบครั้งต่อไปคือ ฤดูที่ 3 ฤดูซ่อมบำรุง โรงงานจะดำเนินการซ่อมแซมเครื่องจักรทั้งหมดเพื่อเตรียมความพร้อมสำหรับการผลิต ตลอดทั้งปีโดยไม่มีการหีบอ้อยเช่นเดียวกันกับฤดูละลาย ปริมาณชานอ้อยที่โรงงานน้ำตาลใช้ตลอดทั้งปีนั้นจะเกิดขึ้นในระยะเวลาสั้นๆ เพียง 4-5 เดือนเท่านั้น เมื่อกระบวนการหีบอ้อยหยุดลง ทั้งฤดูละลาย และฤดูซ่อมบำรุง ก็ยังคงต้องใช้พลังงานทั้งจากไอน้ำและไฟฟ้าหากมีการบริหารจัดการการใช้ชานอ้อยได้อย่างเหมาะสม โรงงานน้ำตาลก็ไม่จำเป็นต้องซื้อกระแสไฟฟ้าจากการไฟฟ้าเพื่อนำมาใช้ในโรงงาน และหากมีการพัฒนาเทคโนโลยีประสิทธิภาพกังหันไอน้ำ (Turbine) ให้มีประสิทธิภาพสูงมากยิ่งขึ้น ชานอ้อยที่มีเหลือในโรงงานน้ำตาลก็จะสามารถผลิตกระแสไฟฟ้าขายกลับไปให้กับการไฟฟ้าได้

2. อุตสาหกรรมและเทคโนโลยีการผลิตไฟฟ้าในโรงงานน้ำตาล

พลังงานที่ใช้ในโรงงานน้ำตาลมี 2 รูปแบบ คือ รูปแบบที่ 1 ไอน้ำได้แก่ พลังงานความร้อนซึ่งอยู่ในรูปไอน้ำและน้ำร้อน ผลิตจากหม้อน้ำ (Boiler) โดยพลังงานที่อยู่ในรูปไอน้ำจะถูกใช้ไปในกระบวนการผลิตตั้งแต่การหีบอ้อยโดยใช้ในช่วงการเตรียมอ้อยก่อนเข้าหีบ ขับชุดหีบ การทำใสน้ำอ้อยโดยจะใช้พลังงานจากไอน้ำด้วยการผ่านเครื่องแลกเปลี่ยนความร้อน และการต้มเคี่ยวน้ำเชื่อม สำหรับพลังงานในรูปแบบที่ 2 คือ พลังงานไฟฟ้าที่ผลิตโดยใช้ไอน้ำในการขับกังหันและเครื่องกำเนิดไฟฟ้านั่นเองในหัวข้อนี้จะกล่าวถึงพลังงานไอน้ำในโรงงานน้ำตาล การผลิตไฟฟ้าในโรงงานน้ำตาล และการแบ่งแยกกลุ่มของโรงงานน้ำตาลจากการแบ่งส่วนการผลิตไอน้ำและการผลิตไฟฟ้า

- ไอน้ำในโรงงานน้ำตาล

การผลิตไอน้ำเพื่อใช้เป็นพลังงานในโรงงานน้ำตาลนั้นเป็นสิ่งจำเป็นที่ทุกโรงงานต้องให้ความสำคัญ อุปกรณ์หลักที่เกี่ยวข้องกับการผลิตไอน้ำ คือ หม้อน้ำ (Boiler) ระบบส่งจ่ายไอน้ำ และระบบควบคุม เป็นที่ทราบกันดีว่าโรงงานน้ำตาลใช้ชานอ้อยเป็นเชื้อเพลิงในการผลิตไอน้ำ และมีปริมาณชานอ้อยมากเพียงพอที่จะใช้ผลิตไอน้ำในโรงงานได้ตลอดทั้งฤดูการผลิตน้ำตาล และด้วยเทคโนโลยีในยุคปัจจุบัน การดูแลและบำรุงรักษาที่เหมาะสมด้วยการอนุรักษ์พลังงานอย่างสม่ำเสมอ ส่งผลให้เกิดการใช้ชานอ้อยเพื่อการผลิตไอน้ำได้มากขึ้นจนสามารถผลิตไฟฟ้าเพื่อใช้นอกฤดูหีบและเพียงพอสำหรับการจำหน่ายให้กับผู้ใช้ไฟฟ้านอกโรงงาน หรือจำหน่ายกลับไปให้กับการไฟฟ้าได้ด้วย

ในการผลิตน้ำตาลนั้นต้องการไอน้ำดี (Live Steam) ความดันระหว่าง 20-30 bar อุณหภูมิประมาณ 350-370 องศาเซลเซียส สำหรับจ่ายให้อุปกรณ์ต้นกำลัง ได้แก่ กังหันไอน้ำเพื่อผลิตกำลังกลขับชุดใบมีดตัดอ้อยและลูกหีบ ไอดีหลังจากถูกใช้งานที่อุปกรณ์ต้นกำลังแล้ว จะลดคุณภาพเป็นไอน้ำเสีย (Exhaust Steam) ซึ่งเป็นไอน้ำอิ่มตัว มีความดันประมาณ 1.5 bar จะถูกนำไปใช้ที่หม้อต้มและหม้อเคี่ยว ไอน้ำสำหรับหม้อเคี่ยวแบ่งเป็น 2 ส่วน ส่วนแรกได้จากไอน้ำเสีย อีกส่วนหนึ่งได้จากหัวหม้อต้ม(น้ำเชื่อมเดือดจนเกิดไอน้ำ) โดยไอน้ำจากหัวหม้อต้มจะถูกใช้ในการอุ่นน้ำอ้อยเพื่อเพิ่มอุณหภูมิน้ำอ้อยให้อยู่ในระดับที่เหมาะสมเพื่อนำไปผสมกับน้ำด่างในกระบวนการทำใส หลังจากใช้งานแล้ว ไอน้ำเสียจะผ่านเครื่องควบแน่นกลั่นตัวเป็นน้ำและนำกลับไปใช้ที่หม้อน้ำ(Boiler)ต่อไป [3]

- การผลิตไฟฟ้าในโรงงานน้ำตาล

จากกระบวนการที่กล่าวมาข้างต้นในหัวข้อ “ไอน้ำในโรงงานน้ำตาล” จะเห็นว่า ความดันไอน้ำที่เหมาะสมที่ใช้ในการผลิตน้ำตาลนั้นไม่สูงมากนักอยู่ระหว่าง 20-30 bar ซึ่งเมื่อเปรียบเทียบข้อมูลจากการสำรวจโรงงานน้ำตาลในพื้นที่ภาคเหนือ พบว่า หม้อน้ำ(Boiler)ในโรงงานไฟฟ้าซึ่งก่อตั้งโดยโรงงานน้ำตาลปัจจุบันผลิตความดันไอน้ำอยู่ระหว่าง 20-110 bar [4] ข้อสังเกตคือ ขนาดความดันไอน้ำที่สูงกว่า 30 bar นั้นมีจุดประสงค์เพื่อใช้ในการผลิตไฟฟ้า ดังนั้นเทคโนโลยีการผลิตไฟฟ้าในปัจจุบันจึงถูกนำมาพัฒนาใช้ในโรงงานน้ำตาล

ชานอ้อยเป็นเชื้อเพลิงที่จัดอยู่ในกลุ่มเชื้อเพลิงชีวมวลชนิดหนึ่ง เมื่อถูกนำมาใช้ในการผลิตพลังงาน จะถูกนำมาใช้เผาไหม้โดยตรง (Direct Fired) ที่หม้อน้ำ (Boiler) เพื่อให้ได้ไอน้ำความดันตามที่กำหนด จากนั้นจะถูกส่งไปยังกังหัน (Turbine) เพื่อปั่นกังหันซึ่งต่ออยู่กับเครื่องกำเนิดไฟฟ้าให้ได้กระแสไฟฟ้าออกมา โรงไฟฟ้าในโรงงานน้ำตาลจึงสามารถใช้ประโยชน์จากไอน้ำไปในขั้นตอนการผลิตน้ำตาลควบคู่กับการผลิตไฟฟ้าร่วมกันหรือเรียกว่า“ระบบผลิตพลังงานร่วม (Cogeneration)” ซึ่งเป็นระบบที่มีประสิทธิภาพภาพในการใช้เชื้อเพลิงสูง

ระบบผลิตพลังงานร่วม (Cogeneration) ชนิดกังหันไอน้ำ มีหลักการทำงาน ดังนี้

เชื้อเพลิงจะถูกป้อนเข้าสู่ห้องเผาไหม้เพื่อให้ความร้อนแก่น้ำในหม้อไอน้ำ ให้ได้ไอน้ำยวดยิ่ง (Superheat steam) ที่อุณหภูมิและความดันสูง ไอน้ำที่ได้จะไปขับเครื่องกังหันไอน้ำเกิดกำลังงานที่เพลา ซึ่งสามารถนำไปขับเครื่องมือกลต่างๆ เช่น ปั้ม คอมเพรสเซอร์ หรือเปลี่ยนรูปเป็นไฟฟ้าโดยนำไปขับเครื่องกำเนิดไฟฟ้า ส่วนไอน้ำที่ออกจากเครื่องสามารถนำไปใช้ในกระบวนการผลิตต่อไป

ระบบผลิตพลังงานร่วมชนิดกังหันไอน้ำนี้ หากพิจารณาตามชนิดของกังหัน จะมีอยู่ 2 ชนิด คือ กังหันชนิด Back Pressure และกังหันชนิด Extraction ซึ่งหลักการทำงานแตกต่างกัน กล่าวคือกังหันชนิด Back Pressure ไอน้ำที่ผ่านกังหันไอน้ำจะถูกปล่อยออกจากตัวกังหัน และมีความดันเหลืออยู่ประมาณ 3-20 บาร์ สามารถนำไปใช้ในกระบวนการผลิตต่อไปได้ ส่วนกังหันชนิด Extraction ไอน้ำบางส่วนถูกปล่อยออกมาในช่วงกลางของกังหัน และไอน้ำที่ปล่อยออกมานี้จะมีความดันหลายขนาดให้เลือกตามความเหมาะสมกับจุดใดจุดหนึ่งของกระบวนการผลิต ไอน้ำที่เหลือจะถูกปล่อยให้ขยายตัวผ่านกังหัน เพื่อผลิตไฟฟ้าจนมีความดันต่ำแล้วจึงออกจากกังหันรายละเอียดดังนี้

Extraction Condensing (ดังแสดงในรูปที่ 1(ก)) การทำงานเริ่มจากนำน้ำดิบมาบำบัดให้ได้คุณภาพตามที่กำหนด จากนั้นใช้ปั๊มน้ำ (Boiler Feed Pump) ส่งน้ำที่บำบัดแล้วเข้าในหม้อน้ำ (Boiler) ซึ่งจะถูกทำให้ร้อนด้วยเชื้อเพลิง น้ำที่ร้อนจะเปลี่ยนสถานะกลายเป็นไอน้ำผ่านไปยังกังหันไอน้ำ (Condensing Turbine) เพื่อให้เกิดการหมุนได้กระแสไฟฟ้าในส่วนของไอน้ำที่ออกจากกังหันจะมีความดันต่ำมากแต่ยังคงมีสภาพเป็นไอน้ำ ต้องทำให้กลับคืนเป็นน้ำโดยผ่านเครื่องควบแน่น (Condenser) และหอระบายความร้อน (Cooling Tower) จากนั้นน้ำดังกล่าวจะถูกปั๊มกลับเข้าในหม้อผลิตไอน้ำอีกครั้งหมุนเวียนเช่นนี้เรื่อยไปประสิทธิภาพภาพของระบบโดยรวมอยู่ระหว่าง 15-20% ไอน้ำที่ขยายตัวผ่านกังหันไอน้ำจนถึงจุดที่ความดันเท่ากับความดันไอน้ำที่นำไปใช้งาน ไอน้ำส่วนหนึ่งจะถูกดึงออกจากกังหันไอน้ำเพื่อนำไปใช้งาน ซึ่งสามารถมีได้มากกว่า 1 จุด (Point of Extraction Steam) ขึ้นอยู่กับระบบอุณหภูมิของพลังงานความร้อนหรือไอน้ำที่ต้องการนำไปใช้ในกระบวนการผลิต ไอน้ำส่วนที่เหลือจะถูกนำไปผลิตไฟฟ้า

สำหรับกังหันไอน้ำแบบ Extraction Condensing จะให้อัตราส่วนการผลิตพลังงานความร้อนต่อพลังงานไฟฟ้า (Heat-to-Power Ratio) น้อยกว่ากังหันไอน้ำแบบ Back pressure ในขณะที่มีประสิทธิภาพภาพในการผลิตไฟฟ้ามากกว่าและสามารถตอบสนองกับการใช้งานในอุตสาหกรรมที่มีพลังงานความร้อนและพลังงานไฟฟ้าเปลี่ยนแปลงค่อนข้างมาก

Back pressure (ดังแสดงในรูปที่ 1(ข)) หลักการทำงานของระบบนี้จะแตกต่างจากระบบExtraction Condensingเล็กน้อย กล่าวคือ ไม่มีเครื่องควบแน่น และหอระบายความร้อนกังหันไอน้ำที่ใช้งานในระบบผลิตพลังงานร่วมไอน้ำที่ทางออกของกังหันไอน้ำ (Exhaust Steam) จะมีความดันสูงกว่ามากและขึ้นอยู่กับระดับความต้องการพลังงานความร้อนที่จะนำไปใช้งาน

ระบบนี้ให้ค่าอัตราส่วนการผลิตพลังงานความร้อนต่อพลังงานไฟฟ้า (Heat-to-Power Ratio) สูงและมีประสิทธิภาพภาพโดยรวมสูงกว่าระบบผลิตพลังร่วมแบบ Extraction Condensing Steam Turbine (มากกว่า 50%) เพราะไอน้ำทางออกของกังหันไอน้ำ (Exhaust Steam)ถูกนำไปใช้งานได้หมดในกระบวนการผลิต อย่างไรก็ตามระบบผลิตพลังงานร่วมแบบ Back pressure จะไม่เหมาะกับอุตสาหกรรมที่ความต้องการพลังงานความร้อนและพลังงานไฟฟ้ามีการเปลี่ยนแปลงค่อนข้างมาก

ปัจจุบันสามารถออกแบบระบบกังหันเพื่อการผลิตพลังงานไฟฟ้าเพียงอย่างเดียว (Condensing Turbine) โดยไอน้ำที่ผลิตได้จะผ่านกังหันเพื่อผลิตไฟฟ้าเพียงอย่างเดียวหลักการทำงานของระบบนี้จะคล้ายคลึงกับระบบ Extraction Condensing แตกต่างจากระบบ Extraction Condensing คือ ไม่มีไอน้ำบางส่วนถูกปล่อยออกมาในช่วงกลางของกังหัน จะมีเพียงความดันไอน้ำที่ทางออกของกังหันไอน้ำ (Exhaust Steam) ไอน้ำที่ขยายตัวผ่านกังหันไอน้ำความดันอาจลดลงต่ำกว่าบรรยากาศได้กังหันชนิดนี้จะมีประสิทธิภาพภาพในการผลิตไฟฟ้าค่อนข้างสูง เหมาะกับอุตสาหกรรมโรงไฟฟ้า

- กลุ่มของโรงงานน้ำตาล

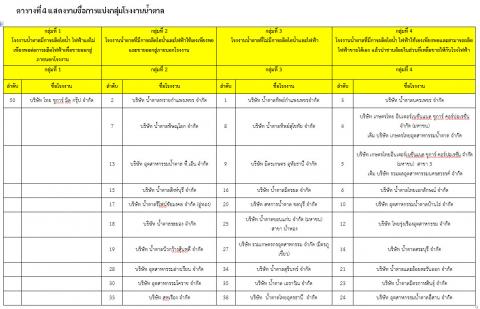

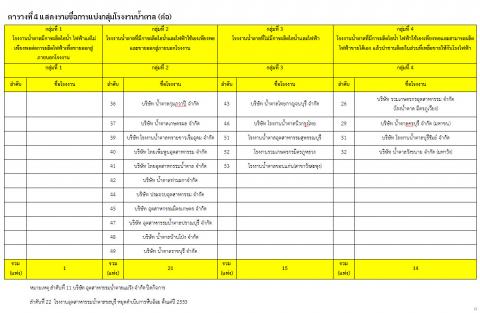

เมื่อชานอ้อยซึ่งแต่เดิมเป็นผลพลอยจากการผลิตน้ำตาลได้ที่กลายเป็นแหล่งให้พลังงานที่สำคัญ ทั้งสำหรับผลิตพลังงานไฟฟ้าและพลังงานความร้อน ปัจจุบันเทคโนโลยีการผลิตกระแสไฟฟ้ามีประสิทธิภาพสูงขึ้นสามารถผลิตกระแสไฟฟ้าได้มากเพิ่มขึ้นในขณะที่ใช้ปริมาณชานอ้อยเท่าเดิม โรงงานน้ำตาลบางแห่งจึงได้ดำเนินการจัดตั้งโรงไฟฟ้าขึ้นควบคู่กับโรงงานน้ำตาลไปด้วย หากทำการแบ่งกลุ่มโรงงานน้ำตาลทั้งหมดด้วยการผลิตไอน้ำ ไฟฟ้าและความสามารถในการผลิตไฟฟ้าเพื่อขายออกสู่ภายนอกโรงงาน [4] แบ่งได้ 4 กลุ่ม ประกอบด้วย

กลุ่มที่ 1 โรงงานน้ำตาลมีการผลิตไอน้ำ ไฟฟ้าแต่ไม่เพียงพอต่อการผลิตไฟฟ้าเพื่อขายออกสู่ภายนอกโรงงาน

โรงงานน้ำตาลกลุ่มนี้เป็นรูปแบบโรงงานน้ำตาลแบบดั้งเดิม มีการผลิตไอน้ำสำหรับผลิตไฟฟ้าเพื่อใช้ในโรงงานเท่านั้น ไอน้ำที่เหลือจากการผลิตไฟฟ้าจะถูกนำไปใช้เพื่อการผลิตน้ำตาล ข้อสังเกตที่ได้จากโรงงานกลุ่มนี้คือ เมื่อมีชานอ้อยเกิดขึ้นในโรงงาน โรงงานสามารถผลิตไอน้ำและไฟฟ้าสำหรับใช้เองในโรงงาน ชานอ้อยที่เกิดขึ้นโรงงานน้ำตาลกลุ่มนี้มีเพียงพอต่อการผลิตไฟฟ้าเพื่อจำหน่าย แต่ขนาด Generator ไม่เพียงพอต่อการผลิตไฟฟ้าสำหรับขายแต่เพียงพอสำหรับใช้เอง โรงงานกลุ่มนี้จึงมีปริมาณชานอ้อยเหลือใช้อยู่ในโรงงานมากมาย ด้วยราคาพลังงานที่ถีบตัวสูงขึ้นในปัจจุบัน พลังงานจากชานอ้อยที่เหลือจึงมีมูลค่าเพิ่มขึ้นตามไปด้วย โรงงานน้ำตาลทุกแห่งมีการปรับตัวเพื่อเพิ่มรายรับจากชานอ้อยที่เหลือด้วยการพัฒนาให้สามารถผลิตไฟฟ้าเพื่อขายอออกสู่ภายนอกโรงงาน ปัจจุบันปรากฏโรงงานกลุ่มนี้น้อยมาก

กลุ่มที่ 2 โรงงานน้ำตาลที่มีการผลิตไอน้ำและไฟฟ้าใช้เองเพียงพอและขายออกสู่ภายนอกโรงงาน

โรงงานน้ำตาล

โรงงานน้ำตาลกลุ่มนี้เป็นโรงงานที่พัฒนามาจากโรงงานน้ำตาลแบบดั้งเดิมในกลุ่มที่ 1 นอกจากการนำชานอ้อยไปใช้ในการผลิตไอน้ำสำหรับผลิตน้ำตาลและผลิตไฟฟ้าเพื่อใช้ในโรงงานแล้ว ยังเพิ่มขนาด Generator ให้เพียงพอต่อการผลิตไฟฟ้าสำหรับขาย ข้อสังเกตคือ บางโรงงานมีการเพิ่มขนาดความดันไอน้ำให้สูงกว่า 30 bar จุดประสงค์เพื่อใช้ในการผลิตไฟฟ้า เทคโนโลยีการผลิตไฟฟ้าในปัจจุบันถูกนำมาพัฒนาใช้ในโรงงานน้ำตาล อัตราส่วนการผลิตพลังงานความร้อนต่อพลังงานไฟฟ้าเพิ่มมากขึ้น หรือประสิทธิภาพภาพในการผลิตไฟฟ้าได้มากขึ้น

กลุ่มที่ 3 โรงงานน้ำตาลไม่มีการผลิตไอน้ำและไฟฟ้าเอง โดยมีโรงไฟฟ้าที่อยู่ในเครือที่จดทะเบียนพาณิชย์แยกจากโรงงานน้ำตาลผลิตไอน้ำและไฟฟ้าเพื่อขายกลับมายังโรงงานน้ำตาล

โรงงานกลุ่มนี้เมื่อมีชานอ้อยเกิดขึ้นในโรงงานหลังจากกระบวนการหีบจะทำการขายชานอ้อยทั้งหมดให้กับโรงไฟฟ้า ข้อสังเกตคือ โรงไฟฟ้าดังกล่าวจะถูกก่อตั้งโดยโรงงานน้ำตาลเอง กล่าวคือ มีโรงไฟฟ้าที่อยู่ในเครือที่จดทะเบียนพาณิชย์แยกจากโรงงานน้ำตาล โรงไฟฟ้าในเครือจะทำการผลิตทั้งไอน้ำและไฟฟ้าเพื่อขายกลับมายังโรงงานน้ำตาลและแบ่งขายให้กับการไฟฟ้าพร้อมกัน ดังนั้นโรงงานกลุ่มนี้ปริมาณชานอ้อยที่เกิดขึ้นและคงเหลือจะปรากฏที่โรงไฟฟ้า โดยจะสามารถระบุปริมาณไอน้ำและไฟฟ้าที่ผลิตได้ค่อนข้างชัดเจน

กลุ่มที่ 4 โรงงานน้ำตาลที่มีการผลิตไอน้ำ ไฟฟ้าใช้เองเพียงพอและสามารถผลิตไฟฟ้าขายได้เอง แล้วนำชานอ้อยในส่วนที่เหลือขายให้กับโรงไฟฟ้า

โรงงานกลุ่มนี้เมื่อมีชานอ้อยเกิดขึ้นในโรงงาน จะแบ่งชานอ้อยออกเป็นสองส่วน คือ ส่วนที่ 1 เก็บไว้ใช้ผลิตไอน้ำและไฟฟ้าสำหรับใช้เองในโรงงาน รวมทั้งมีการผลิตไฟฟ้าเพื่อจำหน่าย อีกส่วนจะขายออกสู่โรงไฟฟ้า ซึ่งเช่นเดียวกับกลุ่มที่ 3 กล่าวคือ โรงไฟฟ้าเหล่านี้ถูกก่อตั้งโดยโรงงานน้ำตาลเอง ข้อสังเกตของโรงงานกลุ่มนี้ คือ มีปริมาณการเกิดชานอ้อยสูง และมีขนาด Generator ที่เพียงพอต่อการผลิตไฟฟ้าสำหรับใช้เองและขาย

จากการศึกษารวบรวมและสำรวจข้อมูลโรงงานน้ำตาล สถานภาพการผลิตไฟฟ้าของโรงงานน้ำตาลและโรงไฟฟ้าที่ก่อตั้งโดยโรงงานน้ำตาล พบฐานข้อมูลโรงงานน้ำตาลทั้งประเทศจำนวน 53 โรงงาน ปัจจุบันมีโรงงานน้ำตาลดำเนินการหีบอ้อยตามรายงานของสำนักงานคณะกรรมการอ้อยและน้ำตาลทราย กระทรวงอุตสาหกรรม, สืบค้นเมื่อ 1 กันยายน 2558 ที่ยังทำการผลิตอยู่จำนวน 50 โรงงาน ซึ่งมีโรงงานน้ำตาลที่ไม่มีการผลิตแล้วจำนวน 2 โรงงาน ได้แก่ โรงงานน้ำตาลแม่วัง จ.ลำปาง และโรงงานน้ำตาลชลบุรี จ.ชลบุรี สำหรับอีก 1 โรงงาน เมื่อทำการสืบค้นพบว่าโรงงานแห่งนี้ยังมีการดำเนินการ คือ บริษัท ไทย ชูการ์ มิล กรุ๊ป จำกัด จ.กาญจนบุรี ไม่ปรากฏปริมาณอ้อยสดที่ส่งเข้าหีบ ในฐานข้อมูลตามรายงานของสำนักงานคณะกรรมการอ้อยและน้ำตาลทราย กระทรวงอุตสาหกรรม

เมื่อโรงงานน้ำตาลมีปริมาณชานอ้อยเหลือใช้อยู่ในโรงงานมากมาย และมีการปรับตัวเพื่อเพิ่มรายรับจากชานอ้อยที่เหลือด้วยการพัฒนาให้สามารถผลิตไฟฟ้าเพื่อขายอออกสู่ภายนอกโรงงาน ปัจจุบันปรากฏสถานะกำลังผลิตติดตั้งของ Generator และมีการแจ้งขอดำเนินการขายไฟฟ้าเข้าระบบเชิงพาณิชย์ของประเทศไทย และซื้อขายไฟฟ้าเข้าระบบ ทั้งสิ้นดังแสดงในตารางที่ 1

ดังกล่าวข้างต้นถึงโรงไฟฟ้าที่อยู่ในเครือที่จดทะเบียนพาณิชย์แยกจากโรงงานน้ำตาล เมื่อทำการแบ่งสถานะของการดำเนินการขายไฟฟ้าเข้าระบบเชิงพาณิชย์ของประเทศไทยโดยแยกโรงน้ำตาลและโรงไฟฟ้าที่อยู่ในเครือที่จดทะเบียนพาณิชย์ แสดงได้ดังตารางที่ 2

เมื่อสรุปข้อมูลไฟฟ้าที่ขายเข้า Grid พ.ศ. 2557 ของโรงงานน้ำตาลและโรงไฟฟ้าที่ก่อตั้งโดยโรงงานน้ำตาล มีปริมาณเท่ากับ 2,775,626,217.00 kWh/ปี แบ่งเป็น โรงงานน้ำตาล 638,948,225.00 kWh/ปี โรงไฟฟ้าที่ก่อตั้งโดยโรงงานน้ำตาล 2,136,677,992.00 kWh/ปี แสดงรายละเอียดได้ดังตารางที่ 3

ด้วยปริมาณไฟฟ้าที่โรงงานน้ำตาลและโรงไฟฟ้าที่ก่อตั้งโดยโรงงานน้ำตาลสามารถผลิตเพื่อขายเข้าระบบเชิงพาณิชย์สู่ระบบเครือข่ายไฟฟ้าของประเทศที่สูงถึง 2,775,626,217.00 kWh/ปี แนวโน้มการผลิตไฟฟ้าจึงมีความสำคัญยิ่ง ดังนั้น หากทำการแบ่งกลุ่มโรงงานน้ำตาลทั้ง 51 แห่ง ด้วยการผลิตไอน้ำ ไฟฟ้าและความสามารถในการผลิตไฟฟ้าเพื่อขายออกสู่ภายนอกโรงงานตามกลุ่มทั้ง 4 กลุ่ม (ไม่รวมโรงงานน้ำตาล 2 แห่ง ที่ไม่มีการผลิตตามรายงานของสำนักงานคณะกรรมการอ้อยและน้ำตาลทราย กระทรวงอุตสาหกรรม) ได้ดังนี้

- มีโรงงานน้ำตาลกลุ่มที่ 1 โรงงานน้ำตาลมีการผลิตไอน้ำ ไฟฟ้าแต่ไม่เพียงพอต่อการผลิตไฟฟ้าเพื่อขายออกสู่ภายนอกโรงงานจำนวน 1 แห่ง

- มีโรงงานน้ำตาลกลุ่มที่ 2 โรงงานน้ำตาลที่มีการผลิตไอน้ำและไฟฟ้าใช้เองเพียงพอและขายออกสู่ภายนอกโรงงานจำนวน 21 แห่ง (ไม่มีโรงไฟฟ้า)

- มีโรงงานน้ำตาลกลุ่มที่ 3 โรงงานน้ำตาลไม่มีการผลิตไอน้ำและไฟฟ้าเอง โดยมีโรงไฟฟ้าที่อยู่ในเครือที่จดทะเบียนพาณิชย์แยกจากโรงงานน้ำตาลผลิตไอน้ำและไฟฟ้าเพื่อขายกลับมายังโรงงานน้ำตาล จำนวน 15 แห่ง

- มีโรงงานน้ำตาลกลุ่มที่ 4 โรงงานน้ำตาลที่มีการผลิตไอน้ำ ไฟฟ้าใช้เองเพียงพอและสามารถผลิตไฟฟ้าขายได้เอง แล้วนำชานอ้อยในส่วนที่เหลือขายให้กับโรงไฟฟ้า จำนวน 14 แห่ง

ในแต่ละกลุ่มมีรายละเอียด ดังนี้

1. บริษัท น้ำตาลทิพย์กำแพงเพชรจำกัด

2. บริษัท น้ำตาลทรายกำแพงเพชร จำกัด

3. บริษัท น้ำตาลนครเพชร จำกัด

4. บริษัท เกษตรไทย อินเตอร์เนชั่นแนล ชูการ์ คอร์ปอเรชั่น จำกัด (มหาชน)

5. บริษัท เกษตรไทย อินเตอร์เนชั่นแนล ชูการ์ คอร์ปอเรชั่น จำกัด (มหาชน) สาขา 3

ุ 6. บริษัท น้ำตาลไทยเอกลักษณ์ จำกัด

7. บริษัท น้ำตาลพิษณุโลก จำกัด

8. บริษัท น้ำตาลทิพย์สุโขทัย จำกัด

9. บริษัท มิตรเกษตรอุทัยธานี จำกัด

10. บริษัท อุตสาหกรรมน้ำตาลบ้านไร่ จำกัด

11. บริษัท อุตสาหกรรมน้ำตาลแม่วัง จำกัด

ไม่มีข้อมูล

12. บริษัท ไทยรุ่งเรืองอุตสาหกรรม จำกัด

13. บริษัท อุตสาหกรรมน้ำตาล ที.เอ็น.จำกัด

14. บริษัท น้ำตาลสระบุรี จำกัด

15. บริษัท น้ำตาลสิงห์บุรี จำกัด

16. บริษัท น้ำตาลมิตรผล จำกัด

17. บริษัท น้ำตาลรีไฟน์ชัยมงคล จำกัด (อู่ทอง)

18. บริษัท น้ำตาลระยอง จำกัด

19. บริษัท น้ำตาลนิวกว้างสุ้นหลี จำกัด

20. บริษัท สหการน้ำตาล ชลบุรี จำกัด

21. บริษัท น้ำตาลและอ้อยตะวันออก จำกัด

22. โรงงานอุตสาหกรรมน้ำตาลชลบุรี

ไม่มีข้อมูล

23. บริษัท น้ำตาลมิตรกาฬสินธุ์ จำกัด

24. บริษัท อุตสาหกรรมน้ำตาลอีสาน จำกัด

25. บริษัท น้ำตาลขอนแก่น จำกัด (มหาชน) สาขา น้ำพอง

26. บริษัท รวมเกษตรกรอุตสาหกรรม จำกัด (โรงน้ำตาล มิตรภูเวียง)

27. บริษัท รวมเกษตรกรอุตสาหกรรม จำกัด (มิตรภูเขียว)

28. บริษัท อุตสาหกรรมอ่างเวียน จำกัด

29. บริษัท น้ำตาลครบุรี จำกัด (มหาชน)

30. บริษัท อุตสาหกรรมโคราช จำกัด

31. บริษัท โรงงานน้ำตาลบุรีรัมย์ จำกัด

32. บริษัท น้ำตาลวังขนาย จำกัด(มหาวัง)

33. บริษัท สหเรือง จำกัด

34. บริษัท น้ำตาลสุรินทร์ จำกัด

35. บริษัท น้ำตาล เอราวัณ จำกัด

36. บริษัท น้ำตาลกุมภวาปี จำกัด

37. บริษัท น้ำตาลเกษตรผล จำกัด

38. บริษัท น้ำตาลไทยอุดรธานี จำกัด

39. บริษัท โรงงานน้ำตาลทรายขาวเริ่มอุดม จำกัด

40. บริษัท ไทยเพิ่มพูนอุตสาหกรรม จำกัด

41. บริษัท ไทยอุตสาหกรรมน้ำตาล จำกัด

42. บริษัท น้ำตาลท่ามะกาจำกัด

43. บริษัท น้ำตาลไทยกาญจนบุรี จำกัด

44. บริษัท ประจวบอุตสาหกรรม จำกัด

45. บริษัท อุตสาหกรรมมิตรเกษตร จำกัด

46. บริษัท โรงงานน้ำตาลนิวกรุงไทย

47. บริษัท อุตสาหกรรมน้ำตาลปราณบุรี จำกัด

48. บริษัท น้ำตาลบ้านโป่ง จำกัด

49. บริษัท น้ำตาลราชบุรี จำกัด

50. บริษัท ไทย ชูการ์ มิล กรุ๊ป จำกัด

51. บริษัท น้ำตาลราชบุรี จำกัด

52. โรงงานรวมเกษตรกรมิตรภูหลวง

53. โรงงานน้ำตาลขอนแก่น (สาขาวังสะพุง)

| Attachment | Size |

|---|---|

| 1.17 MB |