วาระ 3 การเพิ่มประสิทธิภาพการใช้พลังงานด้วยกระบวนการ Hot Charge สำหรับโรงงานที่มีเตาหลอมเหล็กด้วยไฟฟ้า Electric Arc Furnace (EAF) และมีโรงรีดร้อนเพื่อผลิตเหล็กทรงยาว

เรื่องโดย: นายกิตติพงษ์ รัตนาพิศุทธิกุล วิศวกรชำนาญการพิเศษ

สำนักกำกับและอนุรักษ์พลังงาน กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน

kittipong_r@dede.go.th

เรื่องการเพิ่มประสิทธิภาพการใช้พลังงานด้วยกระบวนการ Hot Charge สำหรับโรงงานที่มีเตาหลอมเหล็กด้วยไฟฟ้า Electric Arc Furnace (EAF) และมีโรงรีดร้อนเพื่อผลิตเหล็กทรงยาว นั้นเป็นการให้ความรู้เกี่ยวกับกระบวนการทำ Hot Charge และมาตรการจัดการพลังงานในโรงงานอุตสาหกรรมเหล็กในภาพกว้างซึ่งได้นำเสนออย่างต่อเนื่องเป็นวาระ 3 แล้วครับ ในปัจจุบันโลกมีความต้องการในการใช้พลังงานสูงขึ้นอย่างต่อเนื่อง ส่งผลต่อความมั่นคงทางพลังงานลดลง ราคาพลังงานสูงขึ้นและการปลดปล่อยมลพิษมากขึ้น ประเทศต่าง ๆ จึงให้ความสำคัญในการประหยัดพลังงาน รวมถึงประเทศไทยด้วย ซึ่งในประเทศไทยอุตสาหกรรมเหล็กเป็นอุตสาหกรรมที่มีปริมาณการใช้พลังงานสูงเป็นอันดับต้น ๆ ของประเทศ ในวาระนี้จึงขอเสนอมาตรการจัดการพลังงานในอุตสาหกรรมเหล็กที่มีประสิทธิภาพซึ่งได้มีการค้นคว้ามาตรการต่าง ๆ มากมาย แต่ขอกล่าวถึงมาตรการที่น่าสนใจ โดยสังเขปดังนี้

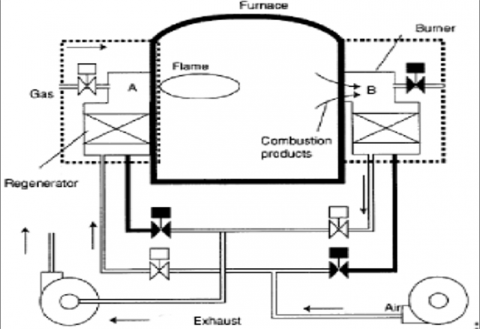

1. มาตรการใช้ Foamy Slag เพื่อลดความร้อนสูญเสีย Slag Foaming เป็นวิธีการหนึ่งในการเพิ่มประสิทธิภาพการใช้พลังงานในเตาหลอมเหล็กด้วยไฟฟ้าโดยการผลิตโฟมขึ้นมารวมกับตัว Slag เพื่อปกคลุมผิวด้านบนของน้ำเหล็ก เป็นผลทำให้ลดการสูญเสียความร้อนที่ผิวด้านบน ในการผลิต Foamy Slag นั้นทำได้โดยฉีดผงคาร์บอนและออกซิเจนบริสุทธิ์เข้าไปในเตา จากนั้นผงคาร์บอนจะทำปฏิกิริยากับออกซิเจนกลายไปเป็นแก๊สคาร์บอนมอนอกไซด์ซึ่งเมื่อรวมตัวกับ Slag จะกลายเป็น Foam ปกคลุมดังรูปที่ 1 ผลประหยัดสุทธิของมาตรการการใช้ Foamy Slag อยู่ที่ประมาณ 6-8 kWh/Tonne นอกจากนี้ยังมีรายงานว่ามาตรการนี้ยังสามารถลดระยะเวลา Tap to Tap ซึ่งจะทำให้อัตราการผลิตมากขึ้นด้วย

รูปที่ 1 วิธีการผลิต Foamy Slag ในเตาหลอมเหล็กด้วยไฟฟ้า

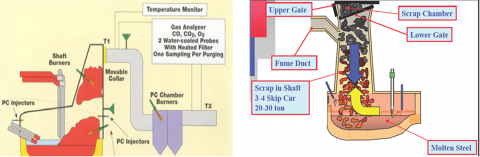

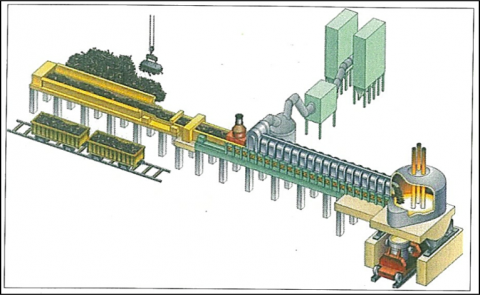

2. มาตรการอุ่นเศษเหล็กก่อนเข้าเตาหลอมเหล็กด้วยไฟฟ้า การอุ่นเศษเหล็กก่อนเข้าเตาหลอมเหล็กด้วยไฟฟ้าจะสามารถลดพลังงานได้อย่างมีนัยสำคัญเนื่องจากความร้อนสัมผัสที่ต้องการในการป้อนเข้าสู่เศษเหล็กมีค่าน้อยลง โดยมากแล้วการอุ่นเศษเหล็กจะกระทำโดยการใช้ Off-Gas ของเตาหลอมเหล็กด้วยไฟฟ้า ในปัจจุบันกระบวนการอุ่นเศษเหล็กนั้นจะทำได้โดย การออกแบบในสองลักษณะคือแบบแลกเปลี่ยนความร้อนในแนวตั้งหรือแบบแลกเปลี่ยนความร้อนในแนวนอน แบบแลกเปลี่ยนความร้อนในแนวตั้งจะมีการออกแบบส่วนที่มีการแลกเปลี่ยนความร้อนที่มีลักษณะเป็นท่อ Shaft โดยที่เศษเหล็กจะถูกป้อนเข้าสู่ท่อ Shaft ทางด้านบนของเตาเพื่อแลกเปลี่ยนความร้อนกับ Off-Gas ที่ไหลขึ้นออกจากเตาหลอมเหล็กด้วยไฟฟ้าดังที่แสดงในรูปที่ 2-ก

รูปที่ 2-ก การอุ่นเศษเหล็กด้วย Off-Gas โดยการแลกเปลี่ยนความร้อนในแนวตั้ง

ในส่วนของการแลกเปลี่ยนความร้อนในแนวนอนนั้น ส่วนของการแลกเปลี่ยนความร้อนจะมีลักษณะเป็นอุโมงค์ยาว โดยที่เศษเหล็กจะถูกขนถ่ายโดยสายพานลำเลียงภายในอุโมงค์ดังกล่าว ในขณะเดียวกัน Off-Gas ที่ออกจากเตาหลอมเหล็กด้วยไฟฟ้าจะไหลผ่านอุโมงค์ดังกล่าวสวนทางกับการเคลื่อนที่ของเศษเหล็กดังที่แสดงในรูปที่ 2-ข

รูปที่ 2-ข การอุ่นเศษเหล็กด้วย Off-Gas โดยการแลกเปลี่ยนความร้อนในแนวนอน

จากการศึกษาเอกสารอ้างอิง พบว่าการอุ่นเศษเหล็กก่อนเข้าเตาหลอมเหล็กด้วยไฟฟ้านั้นจะทำให้ ค่าพลังงานจำเพาะของเตาหลอมเหล็กด้วยไฟฟ้าลดลงประมาณ 70-110 kWh/Tonne ซึ่งจะทำให้ประสิทธิภาพพลังงานของเตาหลอมเหล็กด้วยไฟฟ้ามีค่าเพิ่มขึ้นอย่างมีนัยสำคัญ

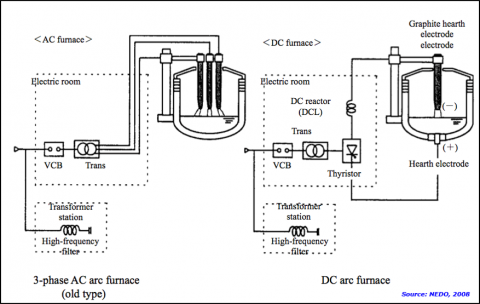

3. มาตรการใช้เตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสตรง เตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสตรงเป็นเตาที่พัฒนาขึ้นให้มีประสิทธิภาพมากกว่าเตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสสลับสามเฟสแบบเดิมดังที่แสดงในรูปที่ 3 เตาแบบกระแสตรงมีข้อดีคือ 1) ลดการใช้อิเลคโทรดในการอาร์คเหลือประมาณครึ่งหนึ่งของการใช้ไฟฟ้าแบบกระแสสลับสามเฟส 2) การเพิ่มขึ้นของอุณหภูมิในช่วงหลอมเหล็กจะมีประสิทธิภาพมากขึ้นเนื่องจากตัวอาร์คเจ็ตมีเสถียรภาพ 3) แรงแม่เหล็กไฟฟ้าที่เกิดจากการไหลของกระแสทำให้เกิดการกวนน้ำเหล็กให้มีความสม่ำเสมอ 4) เศษเหล็กสามารถละลายได้อย่างสม่ำเสมอโดยไม่เกิดจุดร้อนหรือจุดเย็นภายในอ่างน้ำเหล็ก 5) อายุการใช้งานของเตายาวนานขึ้น พลังงานที่ประหยัดได้จากมาตรการใช้เตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสตรงนี้จะประมาณร้อยละ 5 เมื่อเทียบกับเตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสสลับสามเฟสแบบเดิม อย่างไรก็ตามมาตรการนี้จะเหมาะสมกับเตาหลอมเหล็กด้วยไฟฟ้าขนาดใหญ่เท่านั้น

รูปที่ 3 เตาหลอมเหล็กด้วยไฟฟ้าแบบกระแสตรงเมื่อเปรียบเทียบกับเตาแบบกระแสสลับสามเฟส

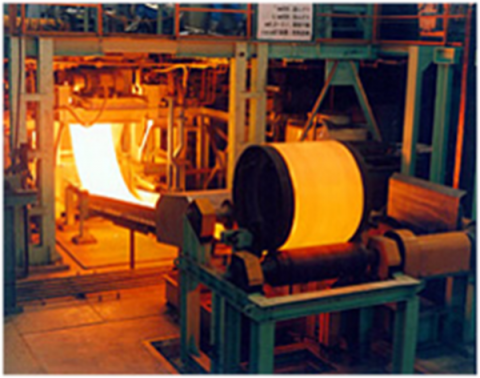

4. มาตรการขึ้นรูปโดยให้มีรูปร่างใกล้เคียงกับผลิตภัณฑ์ ในการขึ้นรูปน้ำเหล็กผ่าน Caster ให้กลายเป็นเหล็กกึ่งสำเร็จรูปนั้น ถ้าหากมีการขึ้นรูปเหล็กกึ่ง สำเร็จรูปให้มีรูปร่างใกล้เคียงกับผลิตภัณฑ์ก็จะทำให้ประหยัดทั้งพลังงานความร้อนในเตาอบเหล็กและพลังงานไฟฟ้าในการรีดเนื่องจากเหล็กไม่ได้มีขนาดใหญ่เกินความจำเป็น มาตรการขึ้นรูปโดยให้มีรูปร่างใกล้เคียงกับผลิตภัณฑ์นี้โดยมากจะประยุกต์ใช้กับเหล็กแผ่น (Slab) เป็นส่วนมากเนื่องจากเหล็กแผ่นจะถูกอุ่นแล้วขึ้นรูปให้เป็นเหล็กม้วน (Hot Rolled Coil) ทั้งนี้เหล็กแผ่นจะถูกขึ้นรูปผ่านตัว Caster ให้มีความบางมากขึ้นหรือที่เรียกว่า Strip Casting จากนั้นตัวเหล็กแผ่นบางดังกล่าวสามารถนำไปม้วนเป็นผลิตภัณฑ์ได้เลยโดยไม่ได้ผ่านเตาอบเหล็กดังที่แสดงในรูปที่ 4 ผลประหยัดของมาตรการนี้จะอยู่ที่ประมาณ 50 MJ/Tonne ในกรณีของพลังงานความร้อนและ 42 kWh/Tonne ในกรณีของพลังงานไฟฟ้า

รูปที่ 4 การขึ้นรูปโดยให้มีรูปร่างใกล้เคียงกับผลิตภัณฑ์ด้วยวิธีการ Strip Casting

5. มาตรการใช้หัวเผา Regenerative และ Recuperative

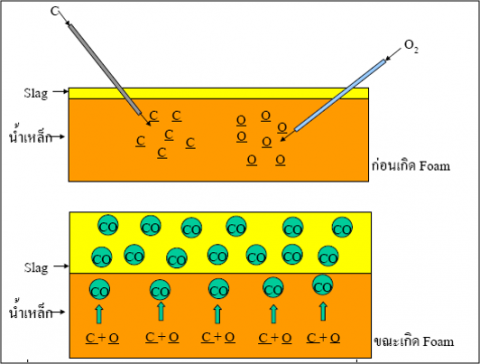

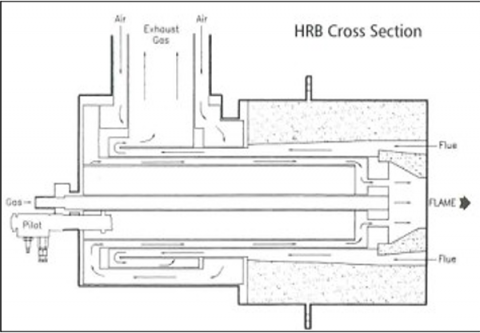

การนำความร้อนเหลือทิ้งกลับมาใช้เป็นวิธีการหนึ่งในการเพิ่มประสิทธิภาพของเตาอบเหล็ก เพื่อให้สามารถนำความร้อนเหลือทิ้งจากไอเสียของการเผาไหม้ได้อย่างดียิ่งขึ้น จึงได้มีการออกแบบหัวเผา Recuperative หรือหัวเผา Regenerative ซึ่งมีการติดตั้งอุปกรณ์แลกเปลี่ยนความร้อนประสิทธิภาพสูงที่สามารถนำความร้อนเหลือทิ้งจากไอเสียนำกลับมาใช้ประโยชน์โดยการอุ่นอากาศที่ใช้ในการเผาไหม้ให้มีอุณหภูมิสูงกว่า Recuperator แบบที่ใช้โดยทั่วไปร่วมกับเตาอบเหล็ก ในกรณีของหัวเผา Recuperative นั้นจะเป็นหัวเผาที่มีการติดตั้งอุปกรณ์แลกเปลี่ยนความร้อนโดยจะแยกทำงานในแต่ละหัวเผาซึ่งจะแตกต่างจาก Recuperator แบบทั่วไปซึ่งเป็นแบบศูนย์รวมดังที่แสดงในรูปที่ 5-ก ในขณะที่หัวเผา Regenerative จะมีลักษณะเป็นหัวเผาที่ทำงานร่วมกับอุปกรณ์เก็บสะสมความร้อนจากไอเสียและคายความร้อนดังกล่าวเข้าสู่อากาศที่ใช้ในการเผาไหม้ การทำงานของหัวเผาแบบ Regenerative นั้นจะทำงานเป็นคู่โดยที่แต่ละคู่จะทำงานสลับกันดังที่แสดงในรูปที่ 5-ข อนึ่งการใช้หัวเผา Recuperative หรือหัวเผา Regenerative จะทำให้อุณหภูมิของอากาศที่ใช้ในการเผาไหม้สูงขึ้น ผลกระทบหนึ่งที่ตามมาคือการเกิด NOx ที่เพิ่มขึ้น ดังนั้นอาจจะต้องมีการพิจารณาใช้เทคโนโลยีอื่น ๆ ร่วมกับหัวเผา Recuperative หรือหัวเผา Regenerative เพื่อลด NOx ที่เพิ่มขึ้นดังกล่าว โดยทั่วไปเมื่อเทียบกับเตาอบเหล็กที่ไม่มีการติดตั้งอุปกรณ์แลกเปลี่ยนความร้อนอยู่เลย ผลประหยัดของหัวเผา Recuperative จะอยู่ที่ประมาณร้อยละ 10-20 ในขณะที่ผลประหยัดของหัวเผา Regenerative จะอยู่ที่ประมาณร้อยละ 35

รูปที่ 5-ก การทำงานของหัวเผา Recuperative

รูปที่ 5-ข การทำงานของหัวเผา Regenerative

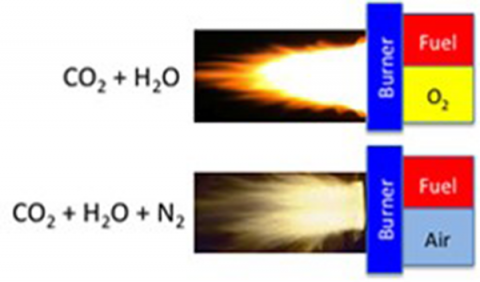

6. มาตรการใช้หัวเผา Oxy-Fuel

ในการเผาไหม้โดยใช้อากาศนั้นจะพบว่าส่วนที่เกิดการเผาไหม้คือออกซิเจนเพียงอย่างเดียวในขณะที่ไนโตรเจนในอากาศจะทำหน้าที่เป็นแก๊สเฉื่อย ดังนั้นเมื่อเกิดการเผาไหม้ขึ้นไนโตรเจนในไอเสียก็จะสะสมความร้อนที่ได้จากการเผาไหม้แล้วนำออกจากระบบไปพร้อมกับไอเสียซึ่งถือว่าเป็นความร้อนสูญเสีย การใช้ออกซิเจนบริสุทธิ์ช่วยในการเผาไหม้นั้นสามารถทำได้สองวิธีคือ 1) ทำการเติมออกซิเจนบริสุทธิ์ลงในอากาศเพื่อเพิ่มสัดส่วนออกซิเจนในอากาศให้มากกว่าร้อยละ 21 หรือ 2) ทำการใช้ออกซิเจนบริสุทธิ์แทนอากาศในการเผาไหม้ทั้งหมดดังที่แสดงในรูปที่ 6 การใช้ออกซิเจนบริสุทธิ์ช่วยในการเผาไหม้นั้นจะทำให้สัดส่วนของไนโตรเจนซึ่งเป็นก๊าซเฉื่อยลดลง ส่งผลให้ความร้อนสูญเสียดังที่กล่าวข้างต้นลดลงด้วยเช่นกัน นอกจากนี้ผลที่เกิดขึ้นจะทำให้อุณหภูมิเปลวในการเผาไหม้มีค่าสูงขึ้น การถ่ายเทความร้อนสู่ชิ้นงานเพิ่มขึ้น และส่งผลให้อัตราการผลิตเพิ่มขึ้นหรือเวลาในการผลิตลดลง รวมทั้งประสิทธิภาพพลังงานเพิ่มขึ้นด้วยเช่นกัน ข้อดีทางอ้อมที่ได้อีกส่วนหนึ่งก็คือเนื่องจากอัตราไหลของไอเสียลดลง ขนาดท่อไอเสียจะลดลง รวมทั้งขนาดของอุปกรณ์อื่น ๆ เช่นวาล์ว ข้อต่อต่าง ๆ หรือพัดลม ก็จะลดลงด้วยเช่นกัน อย่างไรก็ตามเมื่อมีการใช้ออกซิเจนบริสุทธิ์ช่วยในการเผาไหม้นั้น ผลของอุณหภูมิเปลวที่สูงขึ้น ก็จะทำให้ NOx เพิ่มขึ้นได้ แต่ในกรณีของการใช้ออกซิเจนบริสุทธิ์แทนอากาศทั้งหมดนั้นจะลด NOx ลงได้จนเกือบเป็นศูนย์เพราะไม่มีไนโตรเจนในอากาศเลย นอกจากนี้หากใช้สัดส่วนของออกซิเจนที่เพิ่มในอากาศมีค่ามากหรือใช้ออกซิเจนบริสุทธิ์แทนอากาศ ก็อาจมีความจำเป็นจะต้องออกแบบอุปกรณ์หรือระบบเหล่านี้ใหม่ทั้งหมดได้แก่ ระบบท่อออกซิเจนที่ใช้แทนอากาศ หัวเผา ระบบท่อไอเสีย ขนาดของเตา ระบบควบคุมการเผาไหม้ เป็นต้น จากการศึกษากรณีตัวอย่างของโรงงานเหล็กแห่งหนึ่งซึ่งได้ทำการเพิ่มสัดส่วนของออกซิเจนในอากาศจากร้อยละ 21 เป็นร้อยละ 25-27 จะพบว่าผลประหยัดของพลังงานที่ได้มีค่าประมาณร้อยละ 10

รูปที่ 6 การใช้ออกซิเจนบริสุทธิ์ในการเผาไหม้เมื่อเปรียบเทียบกับการใช้อากาศ

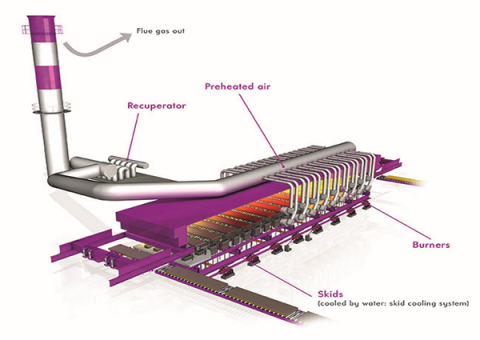

7. นำความร้อนจากไอเสียของเตาอบเหล็กอุ่นอากาศ

โดยทั่วไปมีการนำความร้อนทิ้งจากไอเสียมาอุ่นอากาศที่เผาไหม้อบเหล็กอยู่แล้วโดยใช้หัวเผา Self-Recuperative กลับมาประมาณ 10% อุณหภูมิไอเสียจาก 495 °C เป็น 280 °C อากาศจาก 40 °C เป็น 180 °C ซึ่งอุณหภูมิไอเสียหลังแลกเปลี่ยน 280 °C ยังมีศักยภาพในการนำกลับมาอีก 3-4% โดยการติดตั้งอุปกรณ์อุ่นอากาศจาก 180 °C เป็น 230 °C โดย อุณหภูมิไอเสียจาก 280 °C เป็น 200 °C ช่วยประหยัดพลังงานในการอบเหล็ก 37 MJ/ตันเหล็กแท่ง (เทียบเท่า 10 kWh/ตัน) หรือประหยัดน้ำมันเตา 170,000 ลิตร/ปี คิดเป็นเงิน กว่า 1.5 ล้านบาท/ปี

รูปที่ 7 นำความร้อนจากไอเสียของเตาอบเหล็กอุ่นอากาศ*2

ในวาระต่อไปจะนำเสนอผลการศึกษากระบวนการ hot charge ในประเทศไทย จากโครงการเพิ่มประสิทธิภาพการใช้พลังงานด้วยกระบวนการ Hot Charge สำหรับโรงงานที่มีเตาหลอมเหล็กด้วยไฟฟ้า Electric Arc Furnace (EAF) และมีโรงรีดร้อนเพื่อผลิตเหล็กทรงยาว ระยะที่ 1 ของกรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน โดยอุตสาหกรรมพัฒนามูลนิธิเพื่อสถาบันเหล็กและเหล็กกล้าแห่งประเทศไทย

หมายเหตุ,*1 จากการศึกษาโครงการการเพิ่มประสิทธิภาพการใช้พลังงานด้วยกระบวนการ Hot Charge สำหรับโรงงานที่มีเตาหลอมเหล็กด้วยไฟฟ้า Electric Arc Furnace (EAF) และมีโรงรีดร้อนเพื่อผลิตเหล็กทรงยาว ระยะที่ 1 กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน กระทรวงพลังงาน โดยอุตสาหกรรมพัฒนามูลนิธิ (สถาบันเหล็กและเหล็กกล้าแห่งประเทศไทย) และจากการจัดสัมมนาเปิดโครงการฯ 14 ก.ค. 60 พร้อมเอกสารประกอบการบรรยายเรื่องเทคโนโลยีประหยัดพลังงานในอุตสาหกรรมเหล็กและเหล็กกล้า โดย รศ.ดร. จิตติน แตงเที่ยง คณะวิศวกรรมศาสตร์ จุฬาลงกรณ์มหาวิทยาลัยและสถาบันเหล็กและเหล็กกล้าแห่งประเทศไทย

*2 Steel Fives Group. 2017. Customized waste heat recovery. [Online]. Available: https://goo.gl/images/X476WD (Access date 9 January 2018).

| Attachment | Size |

|---|---|

| 483.58 KB |